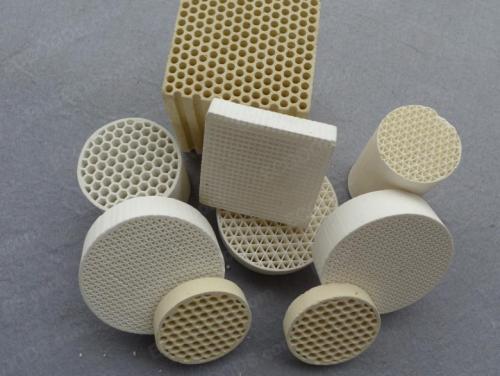

蜂窝陶瓷是汽车尾气后处理系统常用载体

汽车尾气中主要的有害物质包括一氧化碳(CO)、碳氢化合物(HC)、氮氧化物(NOx)、固体悬浮颗粒、铅等。通常减少汽车尾气有害物质排放的途径包括:开发清洁能源;提高机内净化效率,通过改善发动机性能提高燃油燃烧效率:提高机外净化效率,改进尾气后处理系统。

从尾气催化处理原理来看,包括氧化催化和还原催化两类。氧化催化是指在富氧条件下,使没有充分燃烧的co.HG,SOF(可溶性有机成分)转化为CO2和H0,还原催化是指将尾气中的NOx还原成N。基于反应原理的不同,衍生出不同的催化技术,包括TWC(三效催化器)、DOC(催化氧化转化)、SCR(选择性催化还原)、DPF(柴油颗粒捕集)、GPF(汽油颗粒捕集)、POC(颗粒氧化催化)、ASC(氨逃逸催化)、EGR(废气再循环)等处理装置。

蜂窝陶瓷企业是主机厂/整车厂二级供应商

我国催化材料发展历程较短,部分产品性能较国外厂商仍有较大差距。

全球蜂窝陶瓷90%市场份额仍为康宁和NGK占据;比利时Solvay、日本DKKK加拿大AMR等占据了饰错固溶体70%以上市场份额;我国氧化铝企业虽然众多,但能够供应蜂窝陶瓷用高纯超细氧化铝的仅国瓷等少数企业;分子筛是国产化相对较快的催化材料,目前万润股份已成为全球车用沸石分子筛龙头企业。

催化材料的下游直接使用方为催化剂涂覆厂商,目前汽车尾气催化器领域形成了较为成熟的寡头垄断格局,巴斯夫(BASF)、庄信万丰(Johnson Matthey)、优美科(Umicore)占据了全球超过70%的市场份额。国内厂商有威孚环保、中自环保、重汽橡塑等厂家。涂覆、封装完成的催化器终端客户为主机厂商或整车厂商(部分DPF、GPF无需涂覆,直接送至封装厂商进行封装),在产业供应链中,针对核心的蜂窝陶瓷等催化材料,主机厂商或整车厂商一般会指定到专门的材料供应商。

蜂窝陶瓷生产材料、工艺壁垒较高

蜂窝陶瓷制备工艺以挤压成型为主催化剂载体的主要作用是提供有效的比表面积和孔径结构,使催化剂获得较好的机械强度和热稳定性。要求载体应具备机械性能好,热膨胀系数低,比表面积大,与催化剂不反应的特点。尾气处理催化剂载体包括球状氧化铝金属合金、蜂窝陶瓷载体等类别,目前球状氧化铝已趋于淘汰。蜂窝陶瓷性能、成本优势均相对明显,是目前应用最为广泛的车用尾气处理催化剂载体。

蜂窝陶瓷市场空间测算

目前全球蜂窝陶瓷90%市场份额仍为美国康宁和日本NGK占据,中国蜂窝陶瓷企业起步较晚,部分性能指标及生产稳定性较国外企业仍存在一定差距。近年来国内企业发展迅速,国内蜂窝陶瓷市场国产化率有望快速提升,但短时间内仍较难进入外资车企供应链。另外在欧美等发达国家,DPF更换市场对DPF性价比更为看重,业已成为国内蜂窝陶瓷企业重要销售市场。故本文仅考虑国内新车市场及肤美DPF更换市场,测算蜂窝陶瓷市场空间。

新车市场峰窝陶瓷需求空间测算-汽车产量测算:

2018年我国汽油车产量为2326.18万辆,其中乘用车2218.35万辆,商用车107.83万辆。柴油车产量300.39万辆,商用柴油车中,中、重型货车及大中型客车占比为43.4%,由此估算,2018年国内重型柴油车产量约为128万辆,轻型柴油车产量约为172万辆。

北京中经咨询对后市场峰窝陶瓷更提需求空间測算:

为保证催化器的催化效率及发动机动力性能,汽车尾气处理催化器需定期进行清洗。柴油车由于颗粒物排放量较高,DPF容易积尘,在定期清洗基础上,基本每4年需更换一次。目前DPF更换后市场主要集中在北美地区,美国自2010年起执行EPA2010法规,已经形成了稳定的DPF更换市场。北美市场2018年重荣产量为65万辆,以此作为近几年重荣DPF更换基数,我们测算北美更换市场DPF蜂窝陶光需求量为1268万升,对应市场空间为11.4亿元另外,欧洲更换市场需求已经开始逐渐启动,同时随着中国和印度排放标准升级,更换市场也将随之有序打开。

服务邮箱:vip@cn-invest.cn

单位官网:http://www.cn-invest.cn

总部地址:北京市朝阳区光华路4号东方梅地亚中心A座

ICP 备案:京ICP备19027158号-1